-

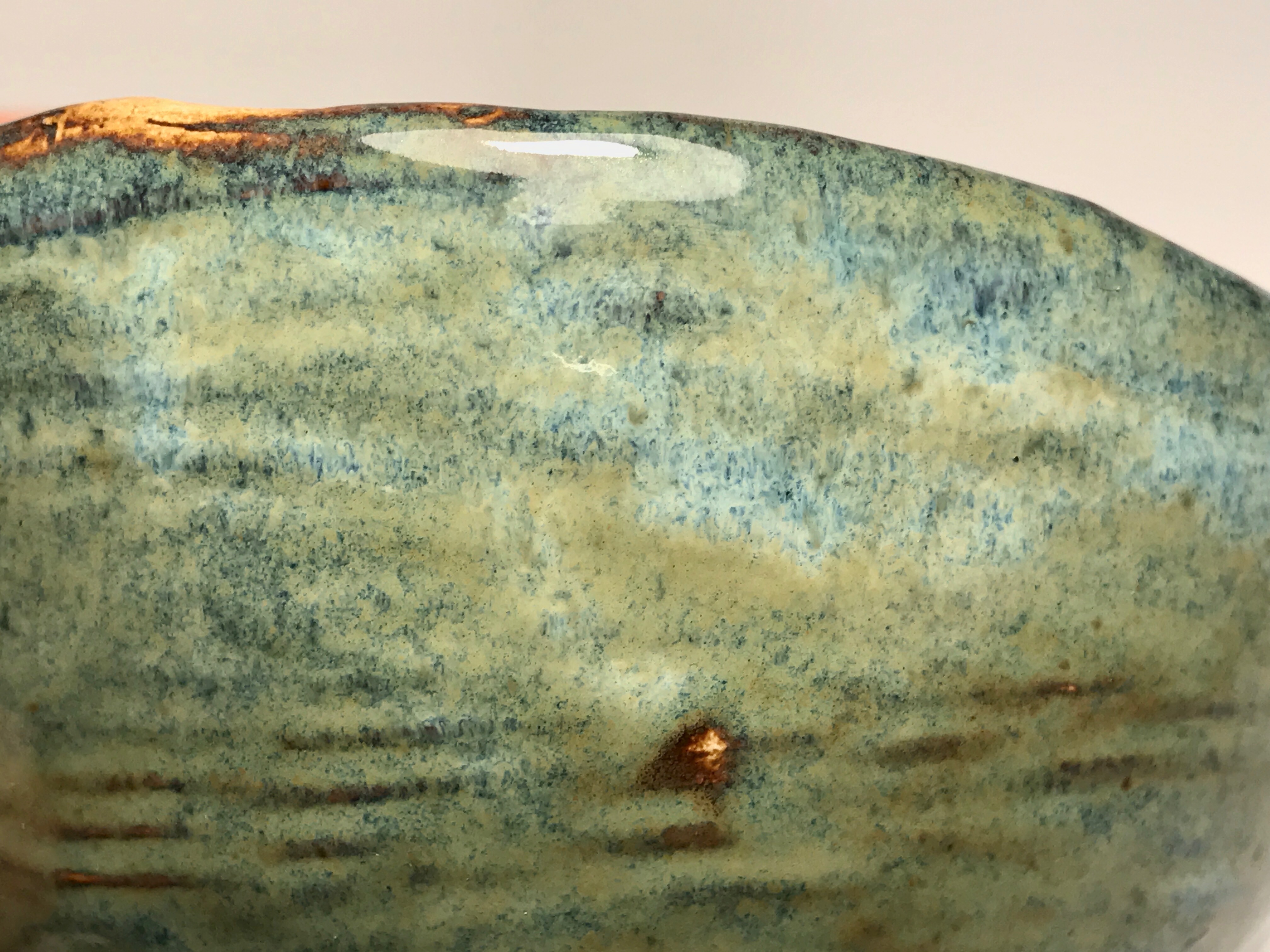

Esperimenti con uno smalto per ceramica shino gold

Ciao! In questo periodo di quarantena non è facile portare avanti la ceramica, il mio laboratorio è lontano da casa e non ho potuto raggiungerlo. Ho recuperato un pacco di argilla rossa che più rossa non si può e ho cominciato a giocarci, come non facevo ormai da tanto tempo, ho creato oggetti a colombino e anche con la tecnica pinch o pizzicato, i risultati sono stati molto incoraggianti e spero di poterli mostrare cotti il più presto possibile! Questo piccolo contenitore è stato un esperimento al tornio. Non è perfetto ma l’ho trovato abbastanza carino da ritenerlo buono per il biscotto. Ha avuto una sorte particolare, se volete sapere che fine…

-

Qualche aggiornamento…

Ciao a tutti. Una delle regole di base per avere un certo tipo di presenza online, oltre a quella di creare dei contenuti originali ed interessanti è quella di prevedere una certa regolarità negli aggiornamenti. Questa è una regola che decisamente ho infranto lasciando passare molti mesi tra un articolo e l’altro. Il problema con la creazione di contenuti è che è necessario, almeno per lo standard qualitativo che mi sono imposta, un grosso grosso quantitativo di risorse mentali che spesso non ho. Questo perché (e ora vi racconto la mia giornata tipo per farvi comprendere) lavoro in un ufficio la mattina, ed appena ho finito corro a diversi chilometri di distanza…

-

I coni pirometrici

Uno strumento molto importante nella misurazione del lavoro svolto dal calore nei forni per la ceramica è rappresentato dai coni pirometrici. Rispetto alla storia della ceramica sono uno strumento ‘moderno’, messi a punto nel 1886 dal chimico tedesco Hermann August Seger. Prima dei coni, e dei pirometri moderni, la temperatura di un forno veniva stimata a vista – sì, con gli occhi! – basandosi sul colore che la fiamma prendeva nei vari stadi di cottura. Questo metodo, oltre che non esattamente accurato (si basava infatti sull’abilità di chi era addetto a questo compito) era anche estremamente dannoso per la vista, portando progressivamente alla cecità. Oggi disponiamo di pirometri deputati a misurare la temperatura…